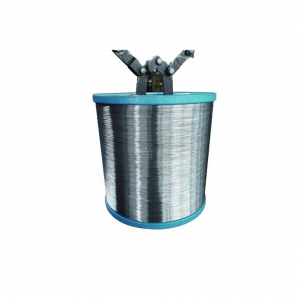

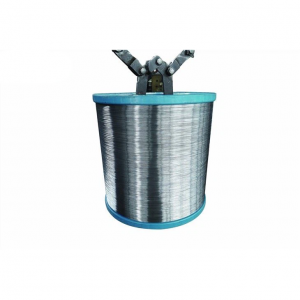

කුඩා දඟර

ගැල්වනයිස් කරන ලද වයර් BS EN 10244 වෙත සාදා ඇත. ගැල්වනයිස් කිරීමේ ක්රියාවලිය මගින් යොදන ලෝහමය සින්ක් ආලේපන වානේවල විඛාදනයට එරෙහිව සටන් කිරීමේ ඵලදායී ක්රමයකි.සාමාන්ය නිෂ්පාදන අරමුණු සඳහා ගැල්වනයිස් කරන ලද වයර් සම්මත ගැල්වනයිස් කරන ලද ආලේපනයකින් හෝ බර ගැල්වනයිස් කරන ලද ආලේපනයකින් ලබා ගත හැකිය.

සම්මත ගැල්වනයිස් කරන ලද ආෙල්පන සිනිඳුයි, කෙසේ වෙතත් බර ගැල්වනයිස් කරන ලද ආලේපනවලට වඩා විඛාදනයට ප්රතිරෝධය අඩු වන අතර සාමාන්ය වයර් වැඩ කරන යෙදුම්වල බොහෝ විට භාවිතා වේ.සමහර සාමාන්ය අවසාන පරිශීලකයින්ට කූඩු, බාල්දි හැන්ඩ්ල්, කෝට් එල්ලුම් සහ බාස්කට් ඇතුළත් වේ.

වායුගෝලීය විඛාදනය බරපතල වන තත්වයන් තුළ බර ගැල්වනයිස් කරන ලද ආලේපන භාවිතා වේ.අවසාන පරිශීලකයින්ට රසායනික ද්රව්ය භාවිතා කරන බෝග ආධාරක වයර්, වෙරළබඩ ප්රදේශවල තටාක වැටවල් හෝ දාම දැලක් ඇතුළත් වේ.

අමතර තොරතුරු:

විෂ්කම්භය පරාසය: Std.ගැල්.0.15-8.00 මි.මී

විෂ්කම්භය පරාසය: බර ගැල් 0.90-8.00 මි.මී

මතුපිට නිමාව: සම්මත සහ බර ගැල්වනයිස්

ගැල්වනයිස් කරන ලද වයර් වැඩ කිරීමේ පිරිවිතර

ගැල්වනයිස් කරන ලද වයර් සින්ක් ආලේපන ප්රමාණය අනුව වර්ගීකරණය කර ඇති බැවින්, පහත වගුවේ සම්මත, බර ගැල්වනයිස් කරන ලද සහ අමතර ඉහළ ගැල්වනයිස් කරන ලද වයර් අතර වෙනස දක්වයි.

| නාමික විෂ්කම්භය | අවම ආෙල්පන ස්කන්ධය (g/m2) | ||

| සම්මත ගැල්ව්. | බර ගැල්ව්. | අමතර-උස Galv. | |

| දක්වා සහ ඇතුළුව 0.15mm ට වැඩි.0.50 මි.මී | 15 | 30 | |

| දක්වා සහ ඇතුළුව 0.5mm ට වැඩි.0.75 මි.මී | 30 | 130 | |

| දක්වා සහ ඇතුළුව 0.75mm ට වැඩි.0.85 මි.මී | 25 | 130 | |

| දක්වා සහ ඇතුළුව 0.85mm ට වැඩි.0.95 මි.මී | 25 | 140 | |

| දක්වා සහ ඇතුළුව 0.95mm ට වැඩි.1.06 මි.මී | 25 | 150 | |

| දක්වා සහ ඇතුළුව 1.06mm ට වැඩි.1.18 මි.මී | 25 | 160 | |

| දක්වා සහ ඇතුළුව 1.18mm ට වැඩි.1.32 මි.මී | 30 | 170 | |

| දක්වා සහ ඇතුළුව 1.32mm ට වැඩි.1.55 මි.මී | 30 | 185 | |

| දක්වා සහ ඇතුළුව 1.55mm ට වැඩි.1.80 මි.මී | 35 | 200 | 480 |

| දක්වා සහ ඇතුළුව 1.80mm ට වැඩි.2.24 මි.මී | 35 | 215 | 485 |

| දක්වා සහ ඇතුළුව 2.24mm ට වැඩි.2.72 මි.මී | 40 | 230 | 490 |

| දක්වා සහ ඇතුළුව 2.72mm ට වැඩි.3.15 මි.මී | 45 | 240 | 500 |

| දක්වා සහ ඇතුළුව 3.15mm ට වැඩි.3.55 මි.මී | 50 | 250 | 520 |

| දක්වා සහ ඇතුළුව 3.55mm ට වැඩි.4.25 මි.මී | 60 | 260 | 530 |

| දක්වා සහ ඇතුළුව 4.25mm ට වැඩි.5.00 මි.මී | 70 | 275 | 550 |

| දක්වා සහ ඇතුළුව 5.00mm ට වැඩි.8.00 මි.මී | 80 | 290 | 590 |

විෂ්කම්භය ගුණ:

සම්මතගැල්වනයිස් කරන ලද වයර්පහත සඳහන් විෂ්කම්භය ඉවසීමට අනුකූලව නිපදවනු ලැබේ:

| නාමික වයර් විෂ්කම්භය | ඉවසීම (මි.මී.) |

| දක්වා සහ ඇතුළුව 0.80mm ට වැඩි.1.60mmover 1.60mm දක්වා සහ ඇතුළුව.2.50mmover 2.50mm දක්වා සහ ඇතුළුව.4.00 මි.මී දක්වා සහ ඇතුළුව 4.00mm ට වැඩි.6.00 මි.මී දක්වා සහ ඇතුළුව 6.00mm ට වැඩි.10.00 මි.මී | +/-0.03+/-0.03+/-0.03 +/-0.04 +/-0.04 |

බර ගැල්වනයිස් කරන ලද වයර් පහත සඳහන් විෂ්කම්භය ඉවසීමට අනුකූලව නිපදවනු ලැබේ:

| නාමික වයර් විෂ්කම්භය | ඉවසීම (මි.මී.) |

| දක්වා සහ ඇතුළුව 0.80mm ට වැඩි.1.60mmover 1.60mm දක්වා සහ ඇතුළුව.2.50mmover 2.50mm දක්වා සහ ඇතුළුව.4.00 මි.මී දක්වා සහ ඇතුළුව 4.00mm ට වැඩි.5.00 මි.මී දක්වා සහ ඇතුළුව 5.00mm ට වැඩි.6.00 මි.මී දක්වා සහ ඇතුළුව 6.00mm ට වැඩි.10.68 මි.මී | +/-0.04+/-0.04+/-0.04 +/-0.05 +/-0.05 +/-0.05 |

ආතන්ය ශක්තිය (Mpa):

ආතන්ය ශක්තිය නිර්වචනය කරනු ලබන්නේ වයර් පරීක්ෂණ කැබැල්ලේ හරස්කඩ ප්රදේශයෙන් බෙදූ ආතන්ය පරීක්ෂණයේදී ලබා ගන්නා උපරිම බර ලෙසය.ගැල්වනයිස් කරන ලද වයර් මෘදු, මධ්යම හා දෘඩ ශ්රේණියේ වයර් භාවිතයෙන් නිෂ්පාදනය කෙරේ.පහත වගුව ශ්රේණියට අනුව ආතන්ය පරාසය නියම කරයි:

| ශ්රේණියේ | ආතන්ය ශක්තිය (Mpa) |

| ගැල්වනයිස් කරන ලද – මෘදු තත්ත්වය ගැල්වනයිස් කරන ලද – මධ්යම ප්රමිතියේ ගැල්වනයිස් කරන ලද - දෘඪ ප්රමිතිය | 380/550500/625625/850 |

ඉහත සඳහන් කළ ප්රමාණයන් ඇඟවුම් කිරීම පමණක් වන අතර මගේ නිෂ්පාදන පරාසයෙන් ලබා ගත හැකි ප්රමාණ පරාසය සඳහන් නොකරන්න.

වානේ රසායන විද්යාව:

මෘදු, මධ්යම සහ දෘඩ ආතන්ය ශ්රේණි නිෂ්පාදනය කිරීම සඳහා වානේ ශ්රේණිවල සංයෝජනයක් භාවිතා කරන අතර තාප පිරියම් කිරීමේ ක්රියාවලීන් භාවිතා කරයි.පහත වගුවේ දැක්වෙන්නේ භාවිතා කරන වානේ රසායනයන් පමණි.

| ආතන්ය ශ්රේණිය | % කාබන් | % පොස්පරස් | % මැංගනීස් | % සිලිකන් | % සල්ෆර් |

| SoftMediumHard | 0.05 max0.15-0.190.04-0.07 | 0.03 max0.03 max0.03 max | 0.05 max0.70-0.900.40-0.60 | 0.12-0.180.14-0.240.12-0.22 | 0.03 max0.03 max0.03 max |

තත්ත්ව පාලනය:

අපි සම්පූර්ණ තත්ත්ව පාලන පද්ධතියක් භාවිතා කරමු.අමු ද්රව්යයේ සෑම කෑල්ලක්ම;අර්ධ නිමි භාණ්ඩ සහ නිමි භාණ්ඩ පරීක්ෂා කර ගොනුවේ සටහන් කර ඇත.ලුහුබැඳීමේ වාර්තාව අවසාන නිෂ්පාදනවල සිට පළමු ආරම්භක අමුද්රව්ය වානේ කර්මාන්තශාලා දක්වා භාවිතා වේ.

SGS වැනි තුන්වන කොටස නැව්ගත කිරීමට පෙර පරීක්ෂණ පාලනය සඳහා පවතී.

ඇසුරුම් කිරීම:

1) සියලුම නිෂ්පාදන සමුද්රීය ඇසුරුම් වලින් අසුරා ඇත.

2) ඇසුරුම් කිරීම සඳහා පාරිභෝගිකයාගේ විශේෂ අවශ්යතාවය තෘප්තිමත් කළ හැක.

3) ගුවන් භාණ්ඩ ප්රවාහන;මුහුදු භාණ්ඩ ප්රවාහනය සහ ට්රක් රථ ප්රවාහනය සියල්ල ලබා ගත හැකිය.

ඇඳීමේ ක්රියාවලිය:

ඇඳීමේ ක්රියාවලියට පෙර ප්ලේට් කිරීම: කාර්ය සාධනය වැඩි දියුණු කිරීම සඳහාගැල්වනයිස් වානේ කම්බි, වානේ කම්බි ඊයම් දැවිල්ලට ලක් කිරීම, ගැල්වනයිස් කිරීම සහ නිමි භාණ්ඩය වෙත ඇඳීම යන ක්රියාවලිය පළමු ආලේපනය සහ පසුව ඇඳීමේ ක්රියාවලිය ලෙස හැඳින්වේ.සාමාන්ය ක්රියාවලි ප්රවාහය වන්නේ: වානේ කම්බි - ඊයම් නිවාදැමීම - ගැල්වනයිස් කිරීම - ඇඳීම - නිමි වානේ කම්බි.ගැල්වනයිස් කරන ලද වානේ කම්බි ඇඳීමේ ක්රමයේ පළමු ගැල්වනයිස් කිරීමේ ක්රියාවලිය කෙටිම ක්රියාවලිය වන අතර එය උණුසුම් ගැල්වනයිස් හෝ විද්යුත් ගැල්වනයිස් කිරීමෙන් පසු ඇඳීම සඳහා භාවිතා කළ හැකිය.උණුසුම්-ඩිප් ගැල්වනයිස් කිරීමෙන් පසු ඇඳීම වඩා හොඳ යාන්ත්රික ගුණ ඇති අතර ප්රථමයෙන් අඳින ලද සහ තහඩු වානේ කම්බි ඇති අතර විද්යුත් ගැල්වනයිස් කිරීමෙන් පසු ඇඳීම සින්ක් තට්ටුව ඝන සහ ප්රතිරෝධී කරයි.දෙකම තුනී සහ ඒකාකාර සින්ක් ස්ථරයක් ලබා ගත හැකි අතර, සින්ක් පරිභෝජනය අඩු කිරීම සහ ගැල්වනයිස් රේඛාවේ බර අඩු කිරීම.

මැද ප්ලේට් කිරීමෙන් පසු ඇඳීමේ ක්රියාවලිය: මැද ආලේපනයෙන් පසු ඇඳීමේ ක්රියාවලිය: වානේ කම්බි - ඊයම් නිවාදැමීම - ප්රාථමික ඇඳීම - ගැල්වනයිස් කිරීම - ද්විතියික ඇඳීම - නිමි වානේ කම්බි.මැද-ප්ලේට් කිරීම සහ පසු ඇඳීමේ ලක්ෂණ වන්නේ ඊයම් නිවා දැමූ වානේ වයර් එක් වරක් ඇදගෙන, පසුව ගැල්වනයිස් කර, පසුව නිමි භාණ්ඩයට දෙවරක් ඇද ගැනීමයි.මැද ප්ලේට් කිරීම සහ පසුව ඇදීම මගින් නිපදවන වානේ කම්බි වල සින්ක් ස්ථරය පළමු ප්ලේට් කර පසුව ඇදීමට වඩා ඝනකමකි.Hot-dip galvanizing මගින් ඉහළ සමස්ත සම්පීඩ්යතාව (ඊයම් නිවාදැමීමේ සිට නිමි භාණ්ඩය දක්වා) ලබා දිය හැක, එය ගැල්වනයිස් කර පසුව ඇඳීමට වඩා හොඳය.

මිශ්ර ප්ලේටින් සහ ඇදීමේ ක්රියාවලිය: අතිශය ඉහළ ශක්තියක් (3000 N/mm2) ගැල්වනයිස් කරන ලද වානේ කම්බි නිෂ්පාදනය කිරීම සඳහා, "මිශ්ර ප්ලේටින් සහ ඇදීමේ" ක්රියාවලියක් භාවිතා කරයි.සාමාන්ය ක්රියාවලි ප්රවාහය පහත පරිදි වේ: ඊයම් නිවාදැමීම-එක් ඇඳීම-පෙර-ගැල්වනයිස්-දෙවන ඇඳීම-අවසාන ගැල්වනයිස් කිරීම-තුන ඇඳීම (වියළි ඇඳීම)-ජල ටැංකිය නිමි වානේ කම්බි ඇඳීම.ඉහත ක්රියාවලියට කාබන් අන්තර්ගතය 0.93-0.97%, විෂ්කම්භය 0.26 mm සහ 3921 N/mm2 ප්රබලතාවයකින් යුත් අති-ඉහළ ශක්ති ගැල්වනයිස් කරන ලද වානේ වයර් නිපදවිය හැක.ඇඳීම අතරතුර, සින්ක් ස්ථරය වානේ කම්බි මතුපිට ආරක්ෂා කරයි සහ ලිහිසි කරයි, ඇඳීමේදී වයර් කැඩීමක් සිදු නොවේ.